Các phương pháp gia công bề mặt côn - Gia công mặt côn trên máy tiện vạn năng

Tiếp tục đồng hành cùng với các bạn có cùng đam mê cơ khí giống mình. Và hôm nay mình tiếp tục chia sẻ với các bạn về phương pháp gia công Tiện, đây là một trong các phương pháp gia công phổ biến nhất trong phân xưởng cơ khí.

Trong bài viêt này thì mình chia sẻ về cá phương pháp gia công tiện bề mặt côn.

Thực tế việc học trong trường chỉ là lý thuyết và chúng ta sẽ đúc rút được rất nhiều kinh nghiệm khi làm ngoài thực tế.

|

| Lệnh u động |

Ngày nay nói về phương phương gia công các bề mặt côn ( Tiện Côn ) thì thực sự khá đơn giản bởi vì chúng ta đều sử dụng máy điều khiển tự động CNC và chương trình được người kỹ sư lập trình bằng các phần mềm chuyên nghiệp. Chính vì vậy độ chính xác cũng như chất lượng hay năng suất công việc tăng lên rất nhiều.

Tuy nhiên đối với các xưởng sản xuất nhỏ lẻ, chưa có điều kiện đầu tư máy móc hoặc với các bề mặt đơn giản như vát mép chẳng hạn, thì cũng có thể gá lên máy vạn năng để thực hiện gia công.

|

| Máy tiện cơ |

Chính vì vậy mình sẽ trình bày về các phương pháp Tiện bề mặt côn trên máy vạn năng. Phần gia công lập trình CNC để tiện côn trên mày CNC mình sẽ trình bày trong các bài viết tiếp theo.

Có 5 phương pháp dùng để gia công Tiện bề mặt côn.

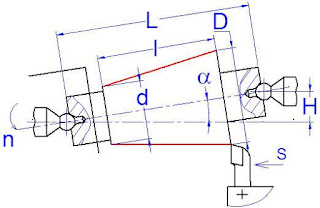

1. Phương pháp đánh lệch ụ động.

- Sơ đồ gia công như sau:

|

| Lệnh u động |

- Ư u điểm: Gia công các bề mặt côn có chiều dài lớn, và vì tiến dao tự động nên độ chính xác và chất lượng bề mặt tốt.

- Nhược điểm: Chỉ gia công được các góc côn nhỏ (<10 c="" g="" kh="" l="" li="" n="" ng="" ti="" trong="" v="">

- PVSD: Gia công các góc côn nhỏ và chiều dài côn lớn.

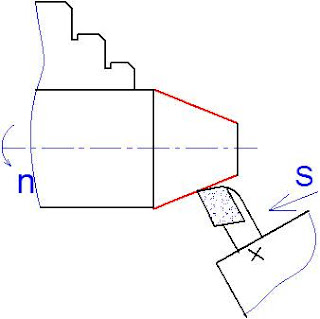

2. Phương pháp đánh lệch đài dao trên.

- Sơ đồ gia công như sau:

|

| Phương pháp lẹch đài dao |

- Ưu điểm: Đơn giản và gia công góc côn bất kỳ ( lớn, nhỏ)

- Nhược điểm: Không gia công được chi tiết có chiều dài côn lớn, độ chính xác và chất lượng bề mặt không cao do vặn bằng tay và dẫn đến năng suất thấp.

- PVSD: Tiện cả bề mặt côn trong và ngoài với chiều dài côn nhỏ.

3. Phương pháp sử dụng dao tiện định hình.

- Sơ đồ gia công:

|

| Dao tiện định hình |

- Ưu điểm: đơn giản và có thể sử dụng dao lưỡi rộng hoặc dao tiện định hình

- Nhược điểm: Lực cắt lớn, dao mòn không đều và chiều dài côn nhỏ.

- PVSD: Gia công mặt côn với góc côn lớn, chiều dài côn ngắn

4. Phương pháp sử dụng thước chép hình cơ khí.

- Sơ đồ gia công:

|

| Thước chép hình cơ khí |

- Ưu điểm: Phù hợp với bề mặt côn có chiều dài côn nhỏ, góc côn nhỏ, ĐCX và năng suất cao.

- Nhược điểm: Góc côn nhỏ.

- PVSD: Sử dụng trong sản xuất loạt lớn

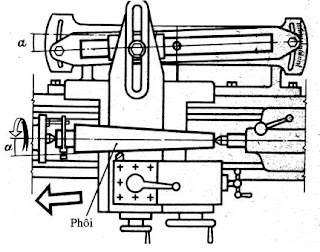

5. Phương pháp kết hợp hai chuyển động dọc( Sd) và ngang (Sn).

|

| Máy tiện vạn năng |

- Đối với Máy tiện vạn năng: Gia công bề mặt côn bằng cách Kết hợp lượng tiến dao Sd và Sn -> Độ chính xác và Chất lượng bề mặt phụ thuộc vào tay nghề người thợ

- Nhược điểm: Năng suất thấp và chất lượng không cao.

Trên đây là tổng hợp 5 phương pháp gia công các bề mặt côn bằng máy tiện vạn năng hay bằng phương pháp gia công truyền thống. Và hiện nay trong các xưởng cơ khí nhỏ với nhiều máy tiện vạn năng thì việc sử dụng các phương pháp này là khá phổ biến, và tùy vào điều kiện cơ sở vật chất, tùy vào điều kiện yêu cầu và hình dạng chi tiết gia công mà áp dụng phương pháp tiện côn sao cho hợp lý nhất.

Bên cạnh đó, ngoài sở thích chia sẻ thật nhiều kiến thức – kinh nghiệm – bí kíp cơ khí chế tạo máy thì

Công ty cổ phần công nghiệp phụ trợ ICHI Việt Nam còn chuyên nhận:

- Gia công cơ khí chính xác trên máy điều khiển tự động CNC

- Gia công các loại đồ gá – jig cho lắp ráp – kiểm tra với dung sai đạt 0.005mm

- Chuyên VẼ - THIẾT KẾ KHUÔN - Khuôn đột dập - Khuôn ép nhựa - Khuôn đúc

- Hướng dẫn VẼ - THIẾT KẾ - LẬP TRÌNH GIA CÔNG trên các phần mềm cơ khí

Mọi chi tiết vui lòng liên hệ Mr.Long 0976 388 883.